System przenośników w Neopak – branża opakowań

Rok realizacji: 2024

Opis realizacji

Realizacja dla Neopak to praktyczne i proste rozwiązanie transportowe, zrealizowane w maju 2024 roku. Jego głównym założeniem była techniczna praktyczność oraz prostota, mająca na celu uniknięcie skomplikowanej automatyki. Poniższe case study przedstawia szczegółową realizację projektu systemu przenośników.

Firma Neopak specjalizuje się w dostarczaniu materiałów, akcesoriów oraz urządzeń ułatwiających tworzenie solidnych i bezpiecznych opakowań. Bazując na wieloletnim doświadczeniu, firma oferuje szeroki wybór produktów do pakowania, w tym kartony, pudełka, torby, folię bąbelkową, wypełniacze, papiery i taśmy pakowe, koperty czy woreczki foliowe. Oprócz gotowych produktów, Neopak realizuje indywidualne zamówienia na opakowania, taśmy czy woreczki.

Opis systemu przenośników

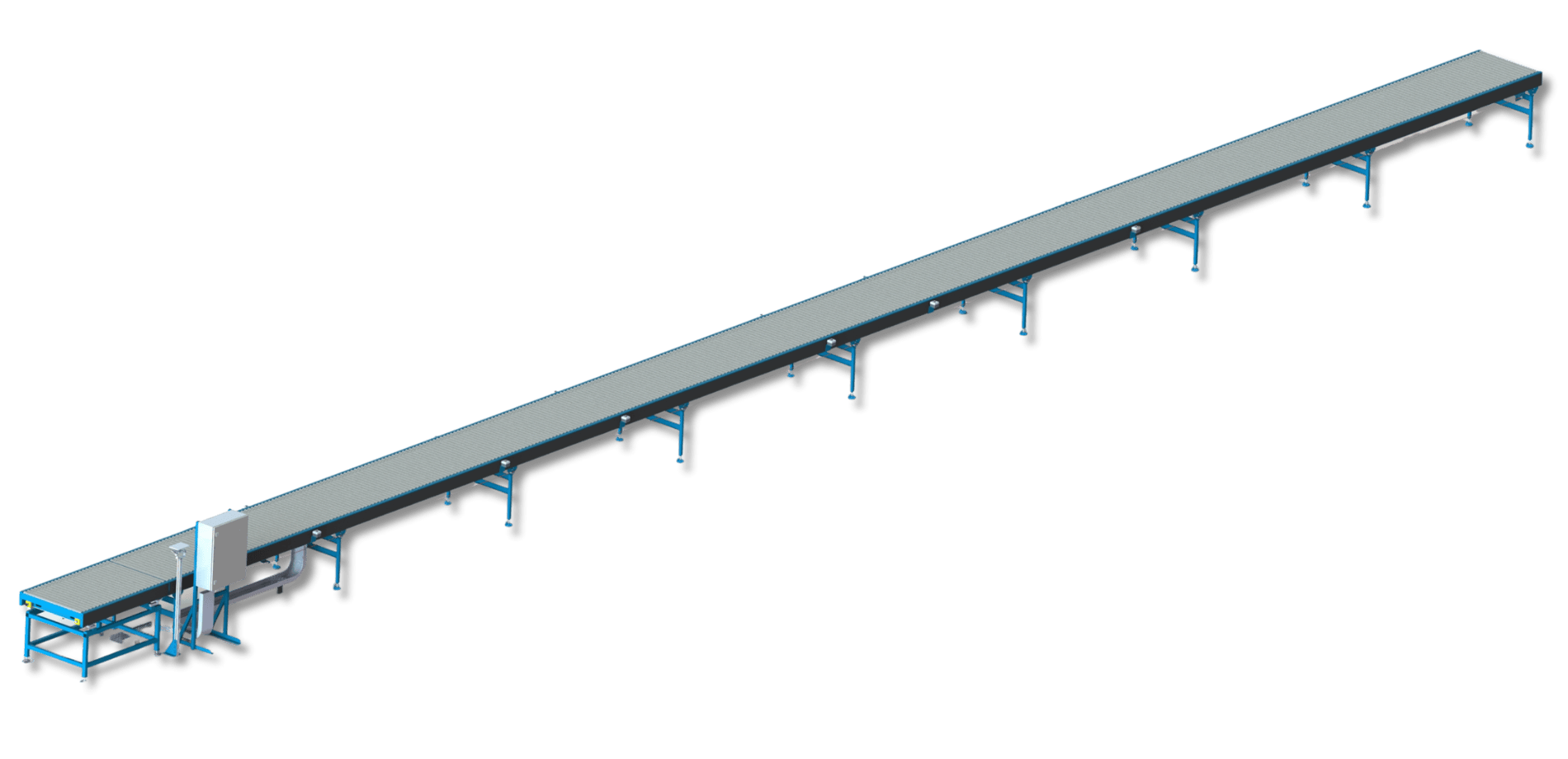

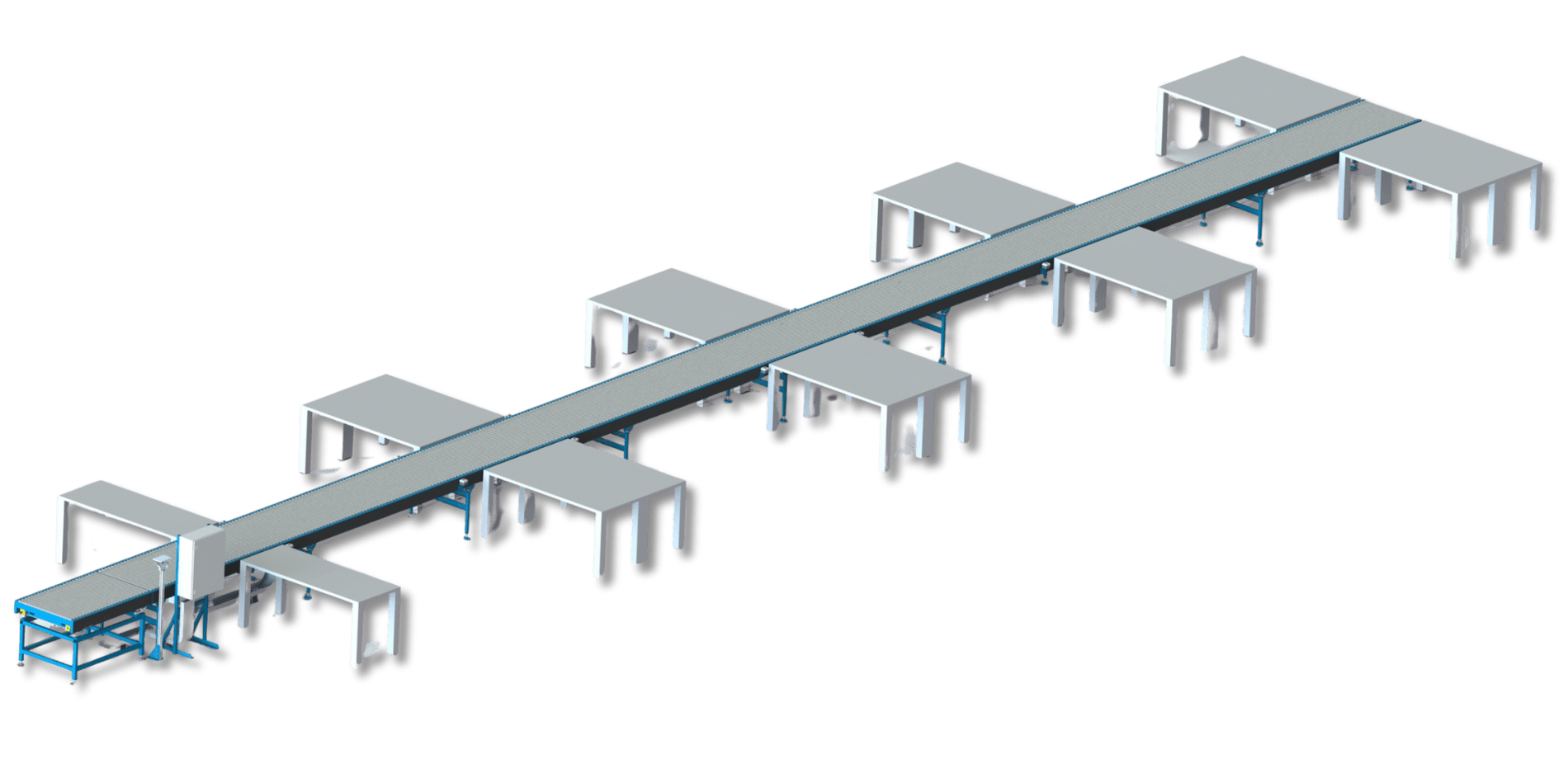

Wdrożone rozwiązanie to linia akumulacyjnych, stacjonarnych przenośników napędzanych motorolkami o łącznej długości 25,5 metra. Przenośniki ustawione są w jednej linii, podzielonej na część załadunkową (gdzie przygotowywane są paczki) i część końcową z wagą. Kluczową cechą systemu są strefy akumulacyjne o długości 600 mm, które posiadają funkcjonalność łączenia stref w przypadku paczek dłuższych niż 600mm. Oznacza to, że paczki zatrzymują się w miarę zapełniania się przenośnika. Jeśli przed daną paczką jest wolne miejsce, paczka przejedzie na nie; w przeciwnym razie pozostaje w miejscu, aż strefa się zwolni.

Stanowiska pakowania

Przy linii przenośników znajdują się stanowiska do pakowania (stoły), gdzie pracownicy konfekcjonują przesyłki. Dostarczane są do nich produkty w kartonach, które pakują, a następnie spychają na linię przenośników. Paczki ruszają samoczynnie i przemieszczają się w kierunku części końcowej. Pierwotnie pojawił się problem: jeśli operator na końcu linii (przy wadze) nie będzie sprawnie zdejmował paczek, linia ulegnie zapełnieniu. Spowodowałoby to brak miejsca dla pracowników przy stołach konfekcyjnych na odłożenie nowych paczek, czyniąc system dysfunkcyjnym.

Rozwiązanie: dodatkowe konsolki

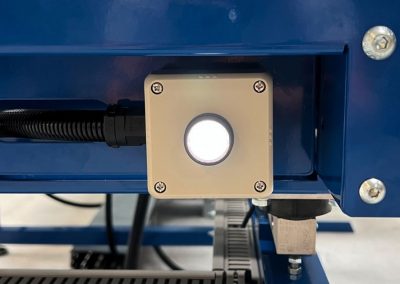

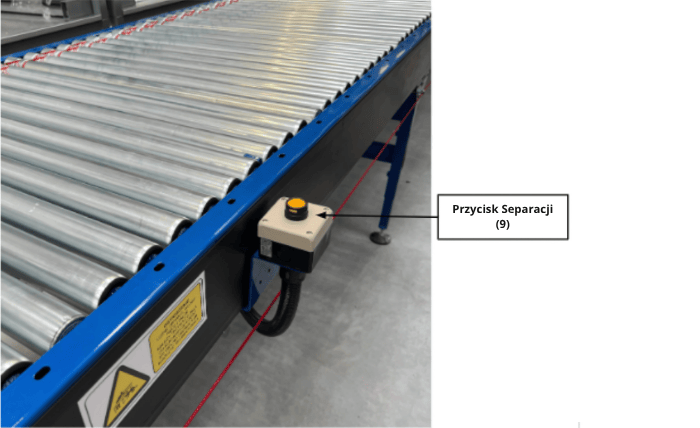

Aby zaradzić temu problemowi, wymyślono i zastosowano dodatkowe konsolki przy każdym stanowisku do pakowania. Są to podświetlane na żółto przyciski.

Działanie konsolki:

- Gdy pracownik kończy pakowanie i nie chce, aby nic nowego najechało na jego strefę, wciska przycisk.

- Zapala się żółta lampka, a przenośnik akumuluje paczki przed danym stanowiskiem, nie pozwalając nowym paczkom na wjazd w tę strefę.

- Umożliwia to bezkolizyjne włożenie nowej paczki na linię.

- Po odłożeniu paczki na linię, należy ponownie wcisnąć przycisk, lampka zgaśnie, a przenośnik wróci do normalnego trybu pracy.

- System jest zaprojektowany tak, że wciśnięcie przycisku przez jednego pracownika sygnalizuje to również innemu (np. pomarańczowa lampka), pozwalając mu na zepchnięcie paczki, jeśli ma miejsce.

Część końcowa z wagą

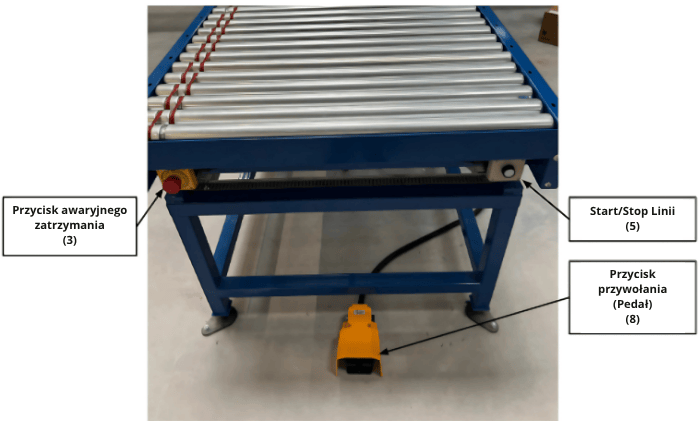

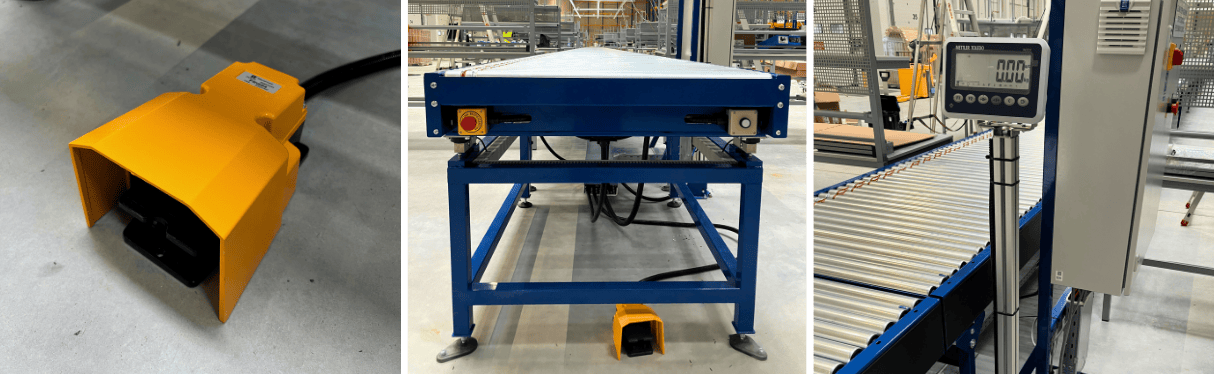

Na końcu linii przenośników znajduje się statyczna waga z modułem o długości 1500 mm. Przebieg ważenia i odbioru paczek:

- Pojedyncza paczka wjeżdża na wagę i zatrzymuje się.

- Paczka pozostaje na wadze, aż operator ją pobierze.

- Operator skanuje identyfikator paczki.

- Na wadze dokonywany jest pomiar, który może być odczytany przez komputer z terminalem systemu WMS (Warehouse Management System).

- Po zeskanowaniu i ewentualnych innych czynnościach w systemie WMS, operator podejmuje paczkę z wagi i przenosi ją do kontenerów.

Kluczowym elementem zapobiegającym błędom jest mechanizm kontrolujący wjazd kolejnych paczek na wagę (nożny pedał). Następna paczka wjedzie na wagę dopiero po zezwoleniu przez operatora, poprzez naciśnięcie nożnego przycisku przywołania (pedału). Jest to kluczowe, aby zapobiec wjechaniu dwóch paczek na wagę jednocześnie, co spowodowałoby zafałszowanie odczytu wagi.

Dzięki przemyślanym i intuicyjnym usprawnieniom, realizacja projektu dla Neopak udowadnia, że proste rozwiązania mogą być równie skuteczne i efektywne jak złożone systemy automatyczne. System ten sprawnie zarządza przepływem paczek, minimalizując błędy i zatory w procesie pakowania i wysyłki.

Galeria zdjęć